00001前 言

本标准依据HS/T 1-2011和HS/T 39-2013的编制规则起草。

本标准代替HS/T 31-2010《石油润滑剂中矿物油含量的定量分析方法》。

本标准与HS/T 31-2010相比,主要变化如下:

——修改了分析步骤;

——按照HS/T 39-2013《海关化验标准编写规则》修改了格式;

——增加了“空白试验”。

本标准由中华人民共和国海关总署关税征管司提出。

本标准由中华人民共和国海关总署政策法规司归口。

本标准起草单位:中华人民共和国大连海关。

本标准主要起草人:尹兵、于秋实、于萌炎、贺玺、崔荣、盛业丹、李大志、孙利。

石油润滑剂中矿物油含量的定量分析方法

000011 范围

本标准规定了采用连续洗脱色谱柱对石油润滑剂中矿物油含量进行定量分析的测定方法。

本标准适用于由矿物油和添加剂组成的石油润滑剂中矿物油含量的测定。石油润滑剂中所含有添加剂应能够被洗脱色谱柱完全吸附。

000012 原理

测定试样中的矿物油含量采用由硅胶和中性氧化铝组成的洗脱色谱柱,使用石油醚作流动相对石油润滑剂中的添加剂进行吸附洗脱分离,用重量法测定矿物油含量。

000013 试剂与材料

3.1 硅胶:层析用,100 目~200 目。

3.2 中性氧化铝:柱层析用,100 目~200 目。

3.3 石油醚:分析纯,沸程60 ℃~90 ℃。

000014 仪器设备

4.1 恒温水浴。

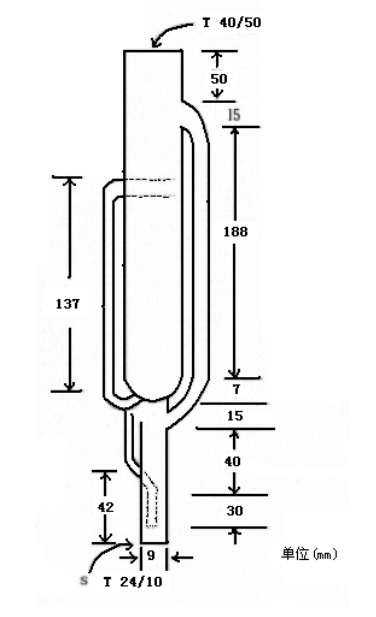

4.2 索氏抽提器,尺寸参见附录A示例。

4.3 天平:感量 0.1 mg。

4.4 烧瓶:200 mL。

4.5 烘箱。

000015 分析步骤

5.1测定次数

独立地进行两次测定,随同试样进行空白试验。

5.2洗脱色谱柱制备

向索氏抽提器中加入硅胶和中性氧化铝各25 g,干法制作,底部铺上一层脱脂棉以防止填料漏出,确保填料中无孔隙。用滤纸或脱脂棉盖住上端。用石油醚缓慢渗透润洗至柱体无气泡,丢弃流出的石油醚。所制备的洗脱色谱柱可完全吸附附录B中所列添加剂。

5.3 分离步骤

实验前向预先称重至恒重的烧瓶中(精确至0.1 mg)加大约100 mL石油醚,接到5.2准备的洗脱柱上。精确称量约1 g试样(精确至0.1 mg)。用少量石油醚溶解。将全部试样从洗脱柱上端加入,接上冷凝管放在水浴中。调节水浴温度使石油醚的循环速度达到在洗脱柱下端每分钟流出100 滴-120 滴。循环3 小时。取出烧瓶,水浴蒸干(可用蒸馏装置回收石油醚),然后在烘箱中(100±2)℃烘干恒重为止(前后两次之差不超过0.2 mg)。称量烧瓶重量(精确至0.1 mg),按照6中公式计算矿物油含量。

若测得矿物油含量在60%-70%之间,按照上述步骤在原烧瓶中加入100 mL石油醚接上原洗脱柱继续抽提2 小时,再将烧瓶烘干至恒重。反复此步骤,直至前后两次实验烘干后烧瓶重量相差不超过1 mg。

000016 结果计算与表述

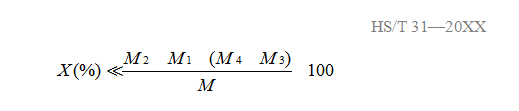

按照下式计算试样中矿物油含量:

X ─—试样中矿物油含量,%;

M2 ─—洗脱后烧瓶重量,g;

M1 ─—洗脱前烧瓶重量,g;

M4 ─—空白试验中洗脱后烧瓶重量,g;

M3 ─—空白试验中洗脱前烧瓶重量,g;

M ─—试样重量,g。

以两次重复测定的算术平均值表示其分析结果。

000017 精密度

分析结果要求如下:

a) 重复性:测得矿物油含量小于65%或大于70%时,在重复性条件下获得的两次独立测定结果的绝对差值不超过2%;当测得矿物油含量在65%-70%之间时,在重复性条件下获得的两次独立测定结果的绝对差值不超过0.2%;

b) 再现性:两个不同实验室用同一方法对同一实验室试样进行测定,测得矿物油含量小于65%或大于70%时,两次独立测定结果的绝对差值不超过5%;当测得矿物油含量在65%-70%之间时两次独立测定结果的绝对差值不超过0.5%;

c) 结果报告精确到0.1%。

附录A

(资料性附录)

本附录给出了索氏抽提器示意图(见图A.1)。

索氏抽提器示意图

附录B

(资料性附录)

本附录给出了连续洗脱色谱柱可完全吸附的矿物油添加剂(见表B.1)。

连续洗脱色谱柱可完全吸附的矿物油添加剂

表B.1 连续洗脱色谱柱可完全吸附的矿物油添加剂

| 序号 | 添加剂 |

| 1 | 二烷基二硫代磷酸盐 |

| 2 | 环烷酸盐 |

| 3 | 磷酸三(邻甲苯酯) |

| 4 | 磺酸盐 |

| 5 | 动植物油脂 |

| 6 | 磺化动植物油脂 |

| 7 | 月桂酸甲酯 |

| 8 | 聚氧乙烯壬基酚醚 |

| 9 | 己二酸二辛酯 |

| 10 | 烷基癸二酸酯 |

| 11 | 硅油 |

| 12 | 脂肪酸碱金属皂盐 |

| 13 | 十二醇 |

| 14 | 硼酸烷基酯 |

| 15 | 氯化石蜡 |

关注微信公众号

关注微信公众号